Aplicação de α-alumina em novoscerâmica de alumina

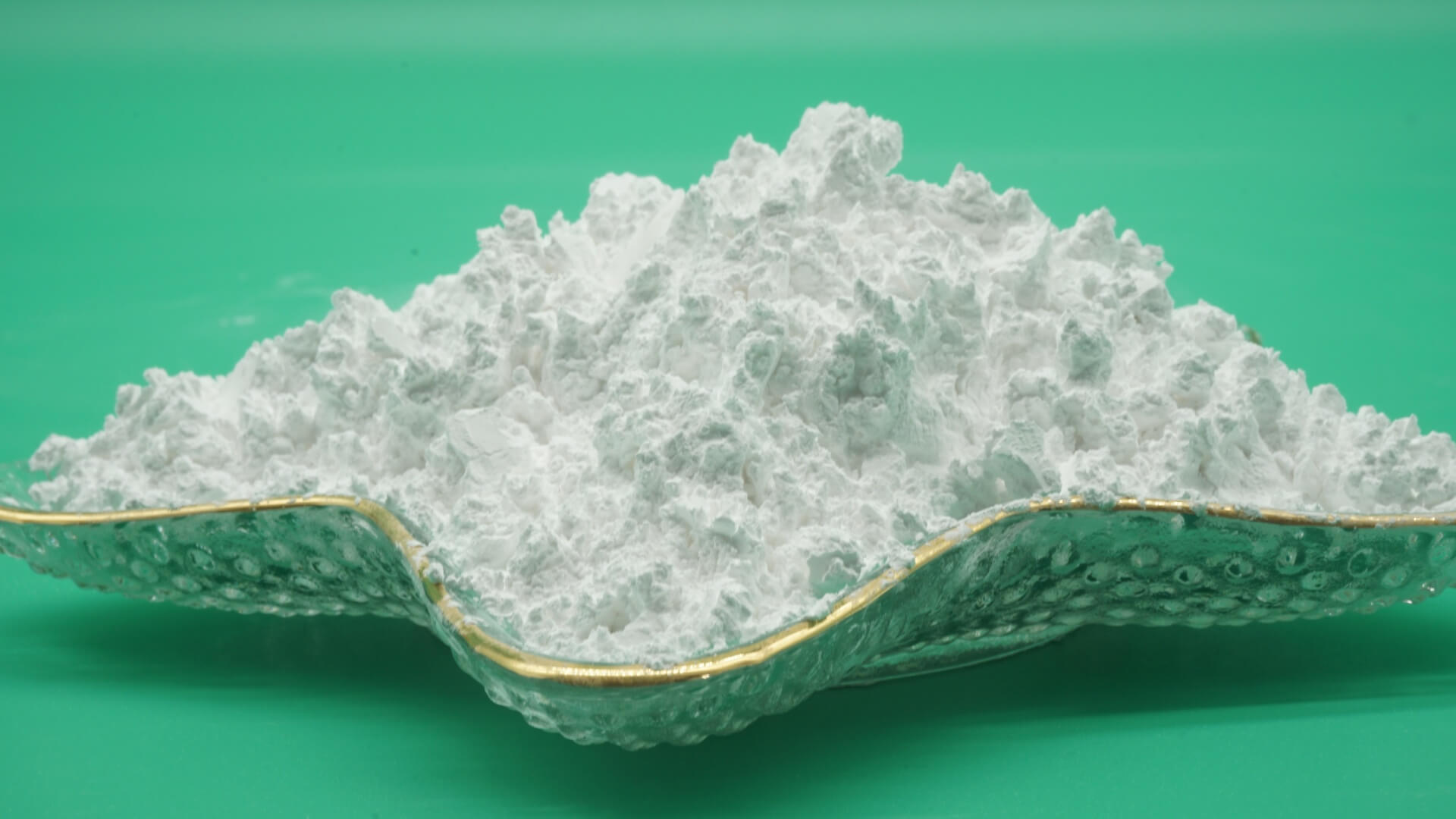

Embora existam muitas variedades de novos materiais cerâmicos, eles podem ser divididos em três categorias, de acordo com suas funções e usos: cerâmicas funcionais (também conhecidas como cerâmicas eletrônicas), cerâmicas estruturais (também conhecidas como cerâmicas de engenharia) e biocerâmicas. De acordo com os diferentes componentes de matéria-prima utilizados, eles podem ser divididos em cerâmicas de óxido, cerâmicas de nitreto, cerâmicas de boreto, cerâmicas de carboneto e cerâmicas metálicas. Entre elas, as cerâmicas de alumina são muito importantes, e sua matéria-prima é o pó de α-alumina de diversas especificações.

A α-alumina é amplamente utilizada na produção de diversos novos materiais cerâmicos devido à sua alta resistência, dureza, resistência a altas temperaturas, resistência ao desgaste e outras excelentes propriedades. Além de ser uma matéria-prima em pó para cerâmicas de alumina avançadas, como substratos de circuitos integrados, gemas artificiais, ferramentas de corte, ossos artificiais, etc., também pode ser usada como carreador de fósforo, materiais refratários avançados, materiais especiais de moagem, etc. Com o desenvolvimento da ciência e da tecnologia modernas, o campo de aplicação da α-alumina está se expandindo rapidamente, e a demanda do mercado também está aumentando, e suas perspectivas são muito amplas.

Aplicação de α-alumina em cerâmicas funcionais

Cerâmica funcionalReferem-se a cerâmicas avançadas que utilizam suas propriedades elétricas, magnéticas, acústicas, ópticas, térmicas e outras, ou seus efeitos de acoplamento, para atingir uma determinada função. Possuem múltiplas propriedades elétricas, como isolamento, dielétricas, piezoelétricas, termoelétricas, semicondutoras, condutividade iônica e supercondutividade, portanto, possuem diversas funções e aplicações extremamente amplas. Atualmente, as principais que têm sido colocadas em uso prático em larga escala são cerâmicas isolantes para substratos e embalagens de circuitos integrados, cerâmicas isolantes para velas de ignição automotivas, cerâmicas dielétricas para capacitores amplamente utilizadas em televisores e gravadores de vídeo, cerâmicas piezoelétricas com múltiplos usos e cerâmicas sensíveis para diversos sensores. Além disso, também são utilizadas em tubos emissores de luz para lâmpadas de sódio de alta pressão.

1. Cerâmica isolante para velas de ignição

As cerâmicas isolantes para velas de ignição são atualmente a única aplicação de cerâmica em motores. Como a alumina possui excelente isolamento elétrico, alta resistência mecânica, alta resistência à pressão e resistência ao choque térmico, as velas isolantes de alumina são amplamente utilizadas em todo o mundo. Os requisitos para α-alumina em velas de ignição são micropós comuns de α-alumina com baixo teor de sódio, com teor de óxido de sódio ≤ 0,05% e tamanho médio de partícula de 325 mesh.

2. Substratos de circuitos integrados e materiais de embalagem

As cerâmicas utilizadas como substratos e materiais de embalagem são superiores aos plásticos nos seguintes aspectos: alta resistência ao isolamento, alta resistência à corrosão química, alta vedação, prevenção à penetração de umidade, ausência de reatividade e ausência de poluição em relação ao silício semicondutor ultrapuro. As propriedades da α-alumina necessárias para substratos e materiais de embalagem de circuitos integrados são: coeficiente de expansão térmica de 7,0 × 10-6/°C, condutividade térmica de 20-30 W/K·m (temperatura ambiente), constante dielétrica de 9-12 (1 MHz), perda dielétrica de 3 a 10-4 (1 MHz), resistividade volumétrica > 1012-1014 Ω·cm (temperatura ambiente).

Com o alto desempenho e a alta integração dos circuitos integrados, requisitos mais rigorosos são apresentados para substratos e materiais de embalagem:

À medida que a geração de calor do chip aumenta, maior condutividade térmica é necessária.

Com a alta velocidade do elemento de computação, uma constante dielétrica baixa é necessária.

O coeficiente de expansão térmica deve ser próximo ao do silício. Isso impõe requisitos mais elevados à α-alumina, ou seja, ela se desenvolve na direção de alta pureza e finura.

3. Lâmpada emissora de luz de sódio de alta pressão

Cerâmica finaFeitos de alumina ultrafina de alta pureza como matéria-prima, possuem as características de resistência a altas temperaturas, resistência à corrosão, bom isolamento, alta resistência, etc., sendo um excelente material cerâmico óptico. Policristalinos transparentes feitos de alumina de alta pureza com uma pequena quantidade de óxido de magnésio, óxido de irídio ou aditivos de óxido de irídio, e produzidos por sinterização atmosférica e prensagem a quente, podem suportar a corrosão do vapor de sódio em alta temperatura e podem ser usados como lâmpadas emissoras de luz de sódio de alta pressão com alta eficiência de iluminação.

Aplicação de α-alumina em cerâmicas estruturais

Como materiais biomédicos inorgânicos, os materiais biocerâmicos não apresentam efeitos colaterais tóxicos em comparação com materiais metálicos e poliméricos, além de apresentarem boa biocompatibilidade e resistência à corrosão com tecidos biológicos. Eles têm sido cada vez mais valorizados pela população. A pesquisa e a aplicação clínica de materiais biocerâmicos evoluíram de substituições e preenchimentos de curto prazo para implantes permanentes e firmes, e de materiais biológicos inertes para materiais biologicamente ativos e materiais compósitos multifásicos.

Nos últimos anos, porososcerâmica de aluminaTêm sido utilizados na fabricação de articulações esqueléticas artificiais, articulações artificiais de joelho, cabeças femorais artificiais, outros ossos artificiais, raízes dentárias artificiais, parafusos de fixação óssea e reparos de córnea devido à sua resistência à corrosão química, resistência ao desgaste, boa estabilidade em altas temperaturas e propriedades termoelétricas. O método para controlar o tamanho dos poros durante a preparação de cerâmicas de alumina porosa consiste em misturar partículas de alumina de diferentes tamanhos, impregnar com espuma e secar as partículas por pulverização. Placas de alumínio também podem ser anodizadas para produzir poros microporosos direcionais do tipo canal em nanoescala.